一次产业转型的契机——工业化装配式桥梁技术的探索与实践

工业化装配式桥梁技术,是将桥梁的主要构件先在工厂中预制、后运至现场拼装完成桥梁建设的一种创新技术,是加快施工速度、减少现场污染、实现低碳化建设的有效手段。目前桥梁上部结构的预制拼装,经过若干年的实践与探索已较成熟,而对于桥梁下部结构的装配式技术,虽然起步较晚,但通过近些年的探索也积累了一定的经验。近年来,随着交通运输压力增大,降低市政施工对日常生活影响的需求越来越强,装配式桥梁技术也将会有更广阔的应用空间。

装配式连接技术

图1 上海沪闵高架二期工程

图2 美国I-5 Grand Mound to Maytown Stage 2桥

图3 嘉闵高架装配式立柱施工

图4 嘉闵高架装配式盖梁施工

装配式立柱

装配式立柱的关键是桥墩与承台以及盖梁的连接方式。目前国内外采用的装配式立柱连接方式大致有以下几种:

1.有粘结后张预应力筋连接

有粘结后张预应力筋连接构造往往配合砂浆垫层或环氧胶接缝构造实现节段预制桥墩的建造,方案中的预应力筋可采用钢绞线或精轧螺纹钢等高强钢筋。该构造特点是预应力筋通过接缝,实际工程应用较多,设计理论和计算分析以及施工技术经验成熟;不足的是墩身造价相对传统现浇混凝土桥墩要高许多,同时现场施工需对预应力筋进行张拉、灌浆等操作,施工工艺复杂,施工时间较长。

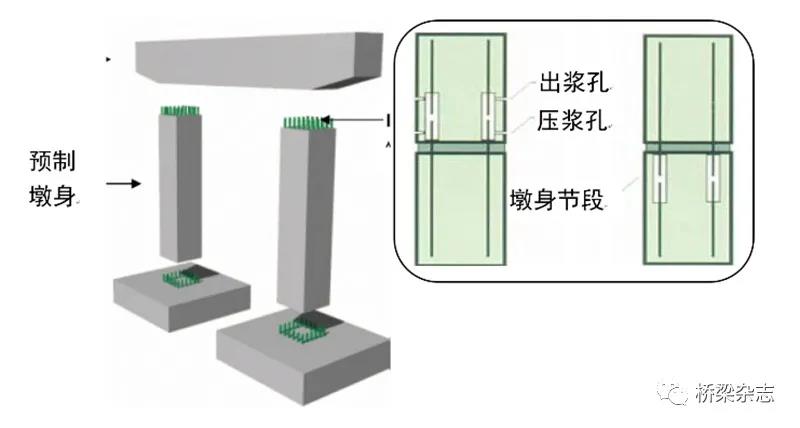

2.灌浆套筒连接

预制墩身节段通过灌浆联接套筒连接伸出的钢筋,在墩身与盖梁或承台之间的接触面往往采用砂浆垫层,墩身节段之间采用环氧胶接缝构造,如图5所示。构造特点是施工精度要求较高,现场施工时间短,同时也不需要张拉预应力筋,现场工作量显著减小,其正常使用条件下的力学性能与传统现浇混凝土桥墩类似,因此具有一定的经济优越性。国外应用经验,低地震危险区已开始广泛应用,高地震危险区域的应用和科学研究还在进行中。

图5 预制拼装桥墩和灌浆套筒连接构造图

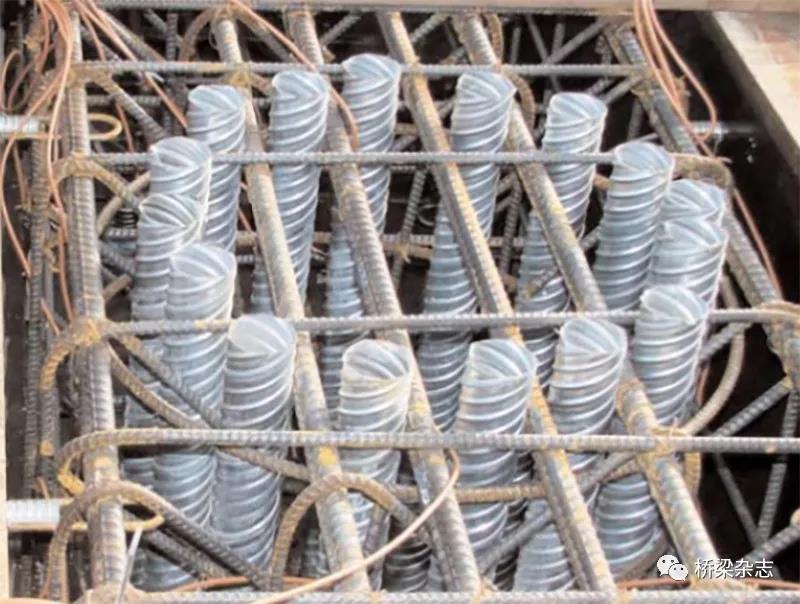

图6 灌浆金属波纹管连接

预制拼装桥墩预先伸出一定数量的钢筋,以便与相邻构件预留钢筋搭接,需设临时支撑,钢筋连接部位需通过后浇混凝土(湿接缝)方式连接,这也是目前国内较多采用的节段拼装桥墩的设计思路。采用该构造建造桥墩,力学性能往往与传统现浇混凝土桥墩类似,但湿接缝的存在会增加施工时间和现场钢筋搭接、浇筑的作业量,从快速施工角度考虑,该方案存在一定不足。

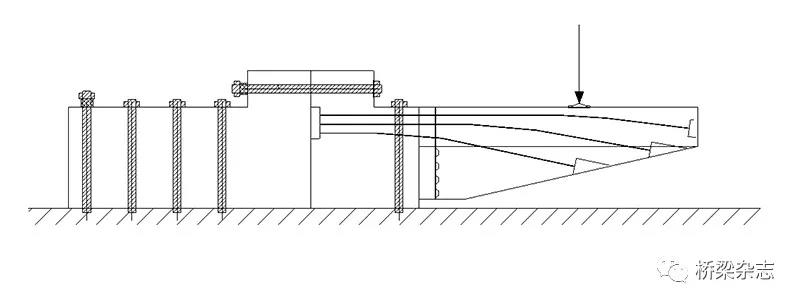

6.承插式连接

承插式接缝连接构造是将预制墩身插入基础对应的预留孔内,插入长度一般为墩身截面尺寸的1.2~1.5倍,底部铺设一定厚度的砂浆,周围用半干硬性混凝土填充。优点是施工工序简单,现场作业量少,不足的是接缝处的力学行为、特别是抗震性能如何,尚需进一步研究,国内北京积水潭桥采用该连接构造建造,美国一些桥梁也采用该连接构造。

此外,近年来国内外一些研究人员还提出其他一些类型的预制墩身节段联接构造,如增设耗能钢筋连接构造、混合式连接构造等,但由于种种限制条件,目前仍处于学术研究阶段。

装配式盖梁

盖梁的主要作用是将主梁承担的荷载传递至桥墩,目前常见的施工方法以现浇为主。国内外对盖梁的装配式进行了初步探索,已完成部分尝试。按其分段方法分类,装配式盖梁可分为全预制盖梁和半预制盖梁。

全预制盖梁是现阶段快速施工采用的主要方式,其特征为将盖梁横向(或纵向)分段(或分片)预制,现场拼装只对接缝进行处理,无需立模浇筑。根据节段分割方式,可继续划分为整体全预制、横向切分、纵向切分和纵横综合切分三类。半预制盖梁是目前新提出的快速施工方法,其特征为盖梁部分预制、部分现浇。按不同的预制结构可细致划分为后浇带式和外壳预制。

在桥梁工程上,我国现阶段主梁快速施工方式可统称为“梁体横向切分全预制”,盖梁同样沿用了这种方式,值得探究的是横向切分方式的连接面处理。按连接面不同处,可将盖梁横向切分全预制方法继续分解为:小键齿结合拼装、大键齿结合拼装、钢键结合拼装、牛腿结合拼装等。

装配式结构的力学性能

图7 试件实际加载图及加载变形后的图

图8 试件的破坏形态

目前,装配式盖梁采用整体预制横向分段的方式较多,本文依托于工程实践,选取25m的大悬臂盖梁为研究对象,对其抗剪性能和抗弯性能进行试验研究。

抗剪性能试验考虑拼接缝间键齿个数、位置、大小等3个试验参数,共设计了5个试件。通过模型试验,研究了在荷载作用下,剪切裂缝的产生和发展、接缝破坏形态及抗剪承载力,考察了试验参数对抗剪承载力的影响。

图9 装配式盖梁抗剪性能试验

标准中的特殊关键技术

标准的制定是用于指导工程实践,以利于工程技术的推广应用。装配式桥梁结构设计总体上需要满足现行行业标准《城市桥梁设计规范》CJJ 11和《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG 3362的规定。但在装配式桥梁结构特有的技术方面,需要相应的标准规范给出规定,装配式桥梁结构标准体系就需解决此类问题,尤其与传统现浇结构不相一致的地方需要特别给出规定。包括:

1.灌浆套筒连接的锚固长度

灌浆套筒连接在建筑结构应用比较成熟,在建筑工业行业标准《钢筋连接用灌浆套筒》JG/T 398-2012中规定,灌浆连接端长度不宜小于8倍钢筋直径。建筑中采用的钢筋直径较小,同时也较少承受动力荷载,因此可以将锚固长度控制在8倍钢筋直径左右;而对于桥梁工程,桥墩立柱中采用的钢筋直径普遍较大,且需要承受动力荷载,为保证安全取用10倍锚固长度是合理的。

2.预制构件的吊点设计

桥梁工程与建筑工程另一明显区别是预制构件的重量。建筑工程中预制构件普遍重量较小,吊装方便,因此在现行国家标准《混凝土结构设计规范》GB50010-2010(2015版)中规定,吊环应采用HPB300 钢筋或Q235B 圆钢。在桥梁工程中,之前采用的预制节段梁吊装较多,因此现行行业标准《公路钢筋混凝土及预应力混凝土桥涵设计规范》JTG 3362-2018中,也规定吊环应采用HPB300钢筋制作;然而对于预制桥梁下部结构,预制构件重量较大,同时在施工和运输过程中会涉及构件的翻转,因此限定吊环采用HPB300钢筋制作并不合适。吊环可以采用预应力钢绞线进行制作。

3.灌浆连接件的检测

灌浆连接技术难以检测也是阻碍装配式桥梁结构的推广应用的问题,预埋钢丝拉拔法、芯片法、反射式超声法等多种检测技术已研发成功,将在新修订的上海市地方标准中发布。

工业化装配式桥梁技术,不仅能很好地控制工程质量,而且能加快施工速度、减少环境污染,同时也符合低碳化、和谐社会的发展要求,将是一套高效、低碳、环保的桥梁建造技术,具有广阔的应用前景。装配式桥梁技术的出现,也是一次产业转型的契机。政府应在政策上进行鼓励,设计师需要在理念上创新,承包商需要在管理上进行转型。同时坚持产、学、研、用的整体技术开发路线,才能真正提升装配式桥梁的质量和性能,进而推广应用。

本文刊载 /《桥梁》杂志

2020年 第3期 总第95期

作者 / 周良 闫兴非 李雪峰

作者单位 / 上海市城市建设设计研究总院(集团)有限公司

编辑 / 盛超

美编 / 赵雯

责编 / 陈晖

审校 / 裴小吟 廖玲

五隆兴科技发展有限公司

五隆兴科技发展有限公司