6月13日,青岛地铁15号线四方厂站主体结构拼装顺利完成。四方厂站为地下两层标准车站,其中装配段由447块预制构件组成,用时5个多月完成了总重达22196吨的坦拱式装配车站拼装。

四方厂站装配式建设顺利,“与传统现浇施工方法比较,四方厂站预制装配式方案可以节约工期4个月,现场施工工人数量减少80%,节省木材600立方米,建筑垃圾减量30%,减少碳排放15%。”项目经理范恩菠表示,青岛地铁15号线历时5个多月完成拼装,实现地铁车站梁、板、柱、墙75%预制装配,是践行国家“双碳”战略的具体体现。

装配式是钢筋模块化施工的具体表现之一,钢筋部品化应用则是另一种表现形式,在青岛地铁中应用钢筋部品同样得以体现其优势。

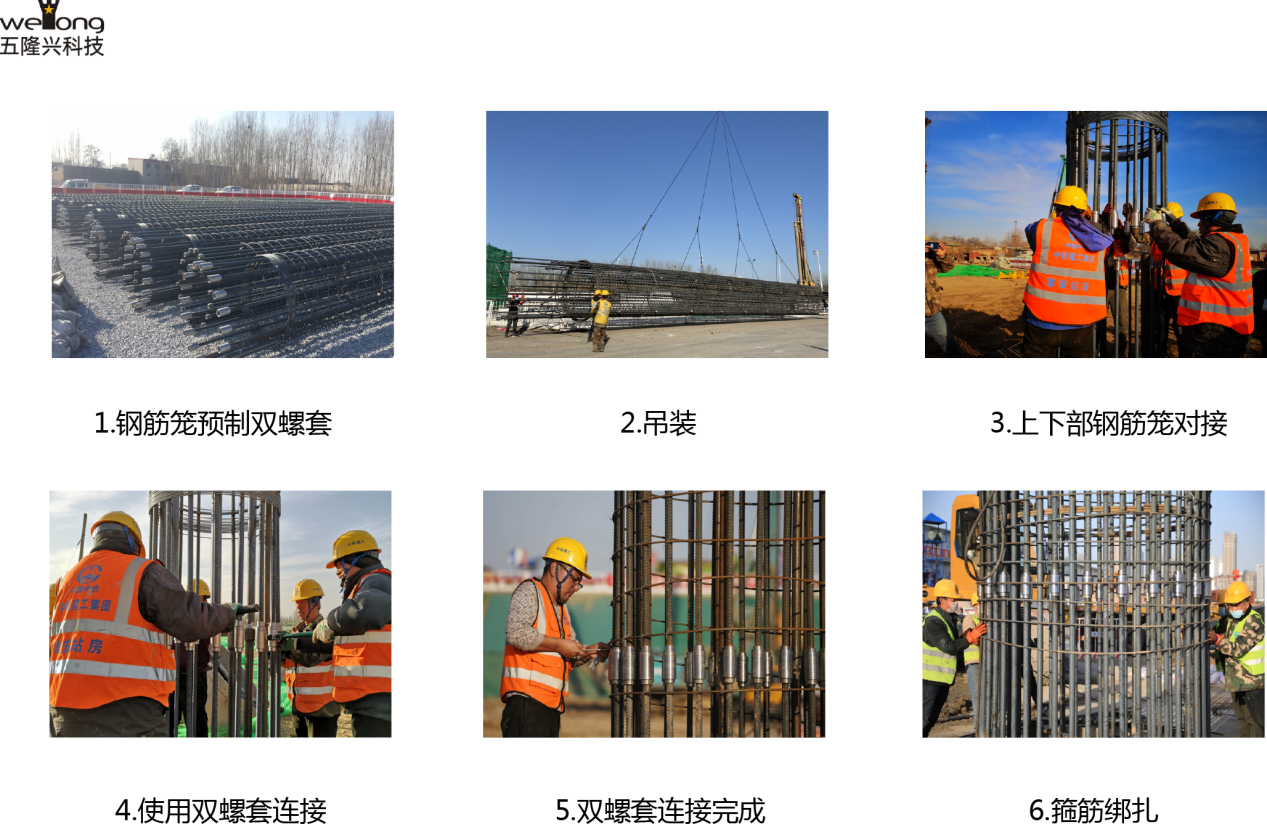

钢筋模块化施工以钢筋部品的整体连接来减少现场钢筋单根连接,大幅缩短施工时长,提高施工效率,实现效率与连接质量的融合,从整体上降本增效。钢筋部品以整体结构形式在施工现场安装,在钢筋无法旋转的情况下,五隆兴双螺套以其独特的结构优势化解难题,解决钢筋部品连接的痛点,为钢筋模块化施工保驾护航。

五隆兴双螺套优势:

- 结构简单,内外螺套组合;

- 操作简单,使用力矩扳手即可,员工培训快;

- 解决螺纹不共线问题;

- 单根钢筋连接20秒即可完成;

- 部品钢筋连接时,可多人同时操作;

- 绿色环保,顺应国家“双碳”战略;

- 属于机械连接,设计依据行业标准《钢筋机械连接技术规程》JGJ 107-2016中 500MPa 级 I 级接头的规定。

五隆兴双螺套应用案例:

钢筋笼坑口对接

4层钢筋网片墙整体连接

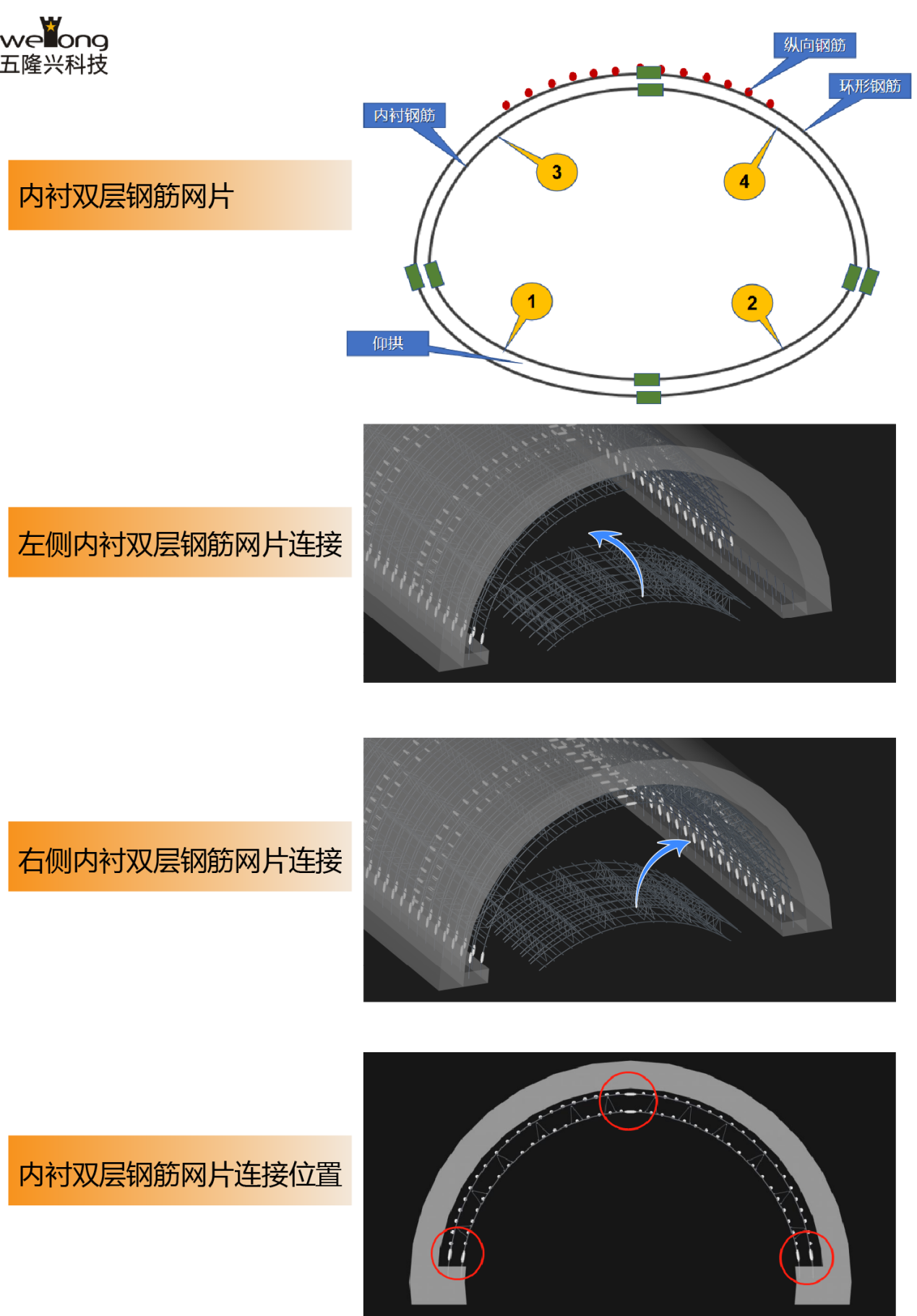

隧道弧形钢筋部品整体连接

上一篇: 从青岛“始发”建设装配式地铁站

五隆兴科技发展有限公司

五隆兴科技发展有限公司